[LAB] YL43 - 40% ISO

-

Nella mia testa frullava già da tempo l'idea di provare a progettare e costruire da zero una piccola tastiera, per diversi motivi:

- è bello apprezzare e poi assemblare il lavoro di altri ma non c'é nulla di più custom di qualcosa creato da zero con i propri mezzi e le proprie idee

- una tastiera piccola è più semplice da gestire e può essere un'ottima occasione per divertirsi con l'hand-wired

- posso accedere abbastanza facilmente a una piccola stampante 3D, per cui...

- nella speranza di arrivare a qualcosa di concreto, averne a disposizione più di una potrebbe essere utile per fare test comparativi sugli switch

I punti cardine che vorrei rispettare sono:

- ISO Enter

- usare il più possibile tasti di dimensioni standard - per capirci: tutto quello che è da 60% in su

- split spacebar 3U + 3U: mi hanno sempre incuriosito, e le trovo esteticamente piacevoli

Con queste premesse il layout a cui sono arrivato è questo:

I tasti a cui fare attenzione sono:

- le due barre spaziatrici, da 3U, in giallo: stanno avendo sempre più successo, nei kit dedicati alle 40% e alle barre sono ormai uno standard

- i mods sulla destra, in arancione: SHIFT destro da 1,75U e due mods da 1U sono combinazioni che sono spesso presenti nei kit base

Riassumendo: questo layout oggi dovrebbe essere facilmente coperto con un kit standard più un kit aggiuntivo per le barre.

Sono abbastanza certo di aver raggiunto - almeno per il momento - la mia quadra sul tema layout: il prossimo passo è lavorare per arrivare ad avere un primo prototipo, costruito inizialmente in modalità hand-wired. Se tutto andrà bene si penserà ad una eventuale PCB dedicata.

L'intenzione è quella di progettare un semplice case in PLA ed usare un plate per tenere in posizione i tasti, e poi lavorare sotto al cofano con un micro-controller dedicato.

Fin qui ho utilizzato:

- keyboard-layout-editor.com per ragionare sul layout

- ai03 Plate Generator per generare un primo DXF su cui poi lavorare

Next step: mettere mano a FreeCAD e abbozzare qualche idea. Il mio primo obbiettivo sarà quello di arrivare a qualcosa di molto semplice giusto per poter testare sul campo il layout e capire se davvero funziona.

Non mi sono mai fornito da loro ma li conosco da diverso tempo e penso che utilizzerò LaserBoost per la produzione del plate - alluminio o acciaio, ci devo ancora pensare...

Per il case utilizzerò sicuramente una Prusa Mini e qui le cose di complicano... perché la dimensione di stampa massima supportata è di 18x18x18 cm e in larghezza la board supererà certamente i 25 cm. Dovrò quindi pensare ad una costruzione in due parti...

Come controller ho già recuperato un Elite-C v4 con CPU ATmega32u4 e con esso degli stabilizzatori Durock v2 con barra da 3U - verranno buoni quando (e se) arriverà anche la PCB, per il momento sfrutterò le barre da 3U già in misura e dovrò recuperare altri stabs con montaggio a plate (suggerimenti?

).

).Fin qui non è che ci sia molto da condividere ma per chi volesse divertirsi a darmi una mano - o suggerire eventuali correzioni, miglioramenti, ecc. - ecco il filie JSON del layout per pasticciare un po':

Ahoy!

-

Y yLothar ha fatto riferimento a questa discussione su

Y yLothar ha fatto riferimento a questa discussione su

-

@yLothar Per tutti i motivi già discussi con te, mi trovo in completo disaccordo con il layout che hai scelto.

Ti posto comunque una piccola variante allungata:

(barra più centrata, tasti più utili - anche per eventuali frecce in seconda funzione - prima riga originale).

Del plate che hai prodotto non capisco cosa sono quelle fessure su Tab, Capslock e Shift dx.

-

@alan0ford ero certo che sarebbero arrivate le tue critiche

Però apprezzo moltissimo il tuo contributo, di cui prendo assolutamente nota: allungare il tutto di 1U è un'opzione che ho preso in seria considerazione prima di arrivare al mio layout: rende più semplici alcune cose e, sono d'accordo con te, è più comoda se si vogliono mettere le frecce in basso a destra. Ma non è la prima scelta che voglio testare: il tuo layout lo terrò presente nel caso il mio faccia il classico buco nell'acqua

Sul discorso barra: in un layout tradizionale la «B» è esattamente al centro della posizione di riposo, e la barra è di norma centrata rispetto ad essa. Anche questo è stato un punto si cui ho ragionato, per il momento preferisco continuare su questa strada.

Le fessure a cui fai riferimento sono a scopo «acustico» e stanno diventando sempre più frequenti: al momento le ho eliminate, anche perché sono tornato ad utilizzare Plate & Case Builder per la generazione dei DXF - che non li supporta, eventualmente li aggiungerò a mano ma dubito di farlo per il primo prototipo.

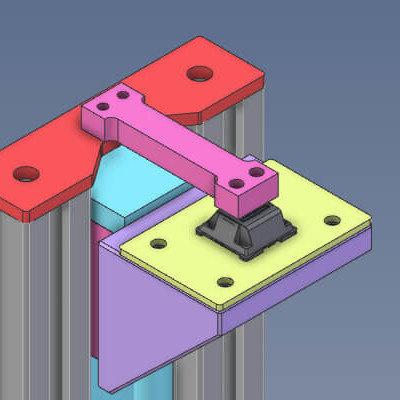

Oggi ho ripreso a giocare un po' con FreeCAD e ho iniziato a ragionare su come impostare la board:

Sono solo all'inizio ma almeno con un CAD davanti riesco a mettere in ordine le idee...

-

@yLothar prometto ultimo avviso, poi non mi senti più... una handwired porta via tante energie, buttarle via in idee bislacche non fa bene al corpo e alla mente.

-

Riguardo la barra, cerco di spiegarmi meglio...

In alto le prime quattro righe di una tastiera classica, in basso la tua.

La barra è centrata sulla B nella classica, nella tua e nella mia, con una tolleranza di 0,25U (che poi 6,25U contro 3U+3U ci sta).

Per tutta la parte di sinistra sfrutti la tua memoria muscolare (visto che è identica ad una standard), per la parte di destra hai tutto shiftato di 2U.

Se allunghi di uno, oltre a guadagnare quanto già detto e spiegato, farai meno fatica a ribeccare il tuo Enter ISO di 1U (in questo senso la barra è più centrata).

-

prometto ultimo avviso, poi non mi senti più... una handwired porta via tante energie, buttarle via in idee bislacche non fa bene al corpo e alla mente.

Grazie di aver definito la mia idea quale «bislacca», questo mi motiva ancora di più ad andare avanti.

Il tuo ragionamento sul posizionamento è molto chiaro e se funziona meglio per te ne sono felice.

Non è però quello che voglio provare a fare io.

-

Oggi mi sono arrivati questi piccoli tondini che vorrei utilizzare come giunti per quella che sarà la stampa finale in due parti - in PLA con stampante 3D.

Ora mi serve un calibro...

-

Ho rimesso mano al CAD e ho predisposto il tutto da zero, questa volta inserendo tutti i valori variabili come parametri: questo dovrebbe garantirmi una certa facilità di correzione per sistemare le tolleranze una volta che saranno fatte le prime stampe.

Ho reso anche il case esterno leggermente più carino, con alcuni smussi che addolciscono un minimo l'aspetto della board.

Il prossimo step sarà predisporre l'alloggiamento per il controller e definire la posizione della porta USB-C.

-

Ho predisposto l'alloggio per il controller Elite-C e preparato degli inserti per affrancare le due metà:

La simulazione a CAD, inserendo alcuni elementi, sembra lasciare ampio spazio, penso che sia fattibile abbassare lo spessore della board - in questo momento sono stato sui canonici 20 mm:

Prima di chiudere la parte 3D devo ancora decidere come affrancare definitivamente il controller e rifinire gli inserti di chiusura.

Ho iniziato anche a pensare alla matrice:

-

-

Il risultato finale è davvero molto buono

Ho optato per acciaio inossidabile, sabbiato, spessore 1,5 mm. La finitura è buona, le tolleranze ottime!

-

Dopo aver preparato gli stabs questo è il risultato «finale» con keycaps DSS Sencillo.

-

Dunque dunque dunque...

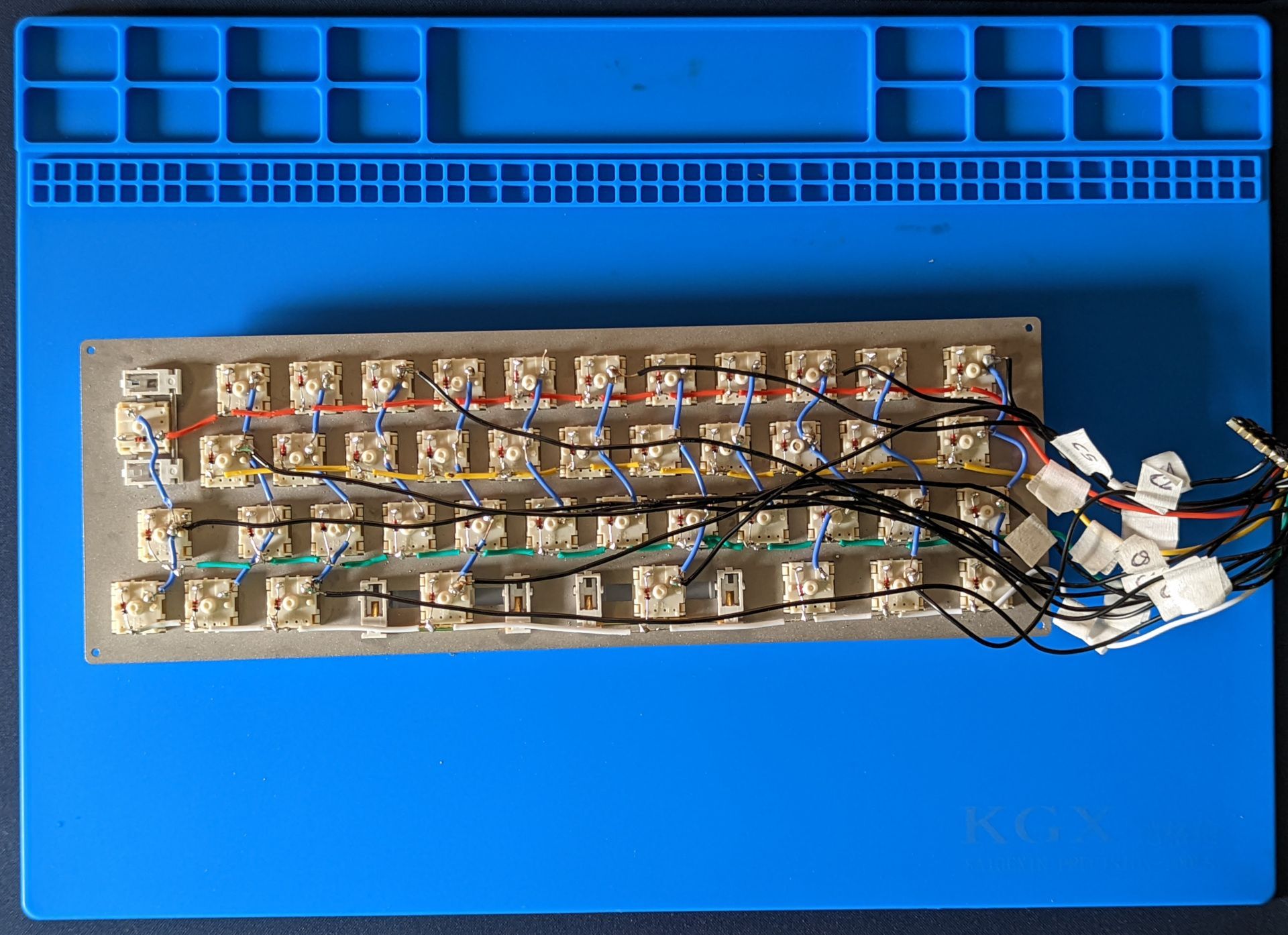

Ho messo mano al saldatore e mi sono cimentato per la prima volta con una handwired... di positivo c'é che la matrice funziona - ho già testato una prima versione di QMK compilato ad hoc - ma di negativo c'é che la qualità delle saldature lascia davvero molto a desiderare...

Ad ogni modo: è funzionante, e questo è quello che mi interessava portare a casa.

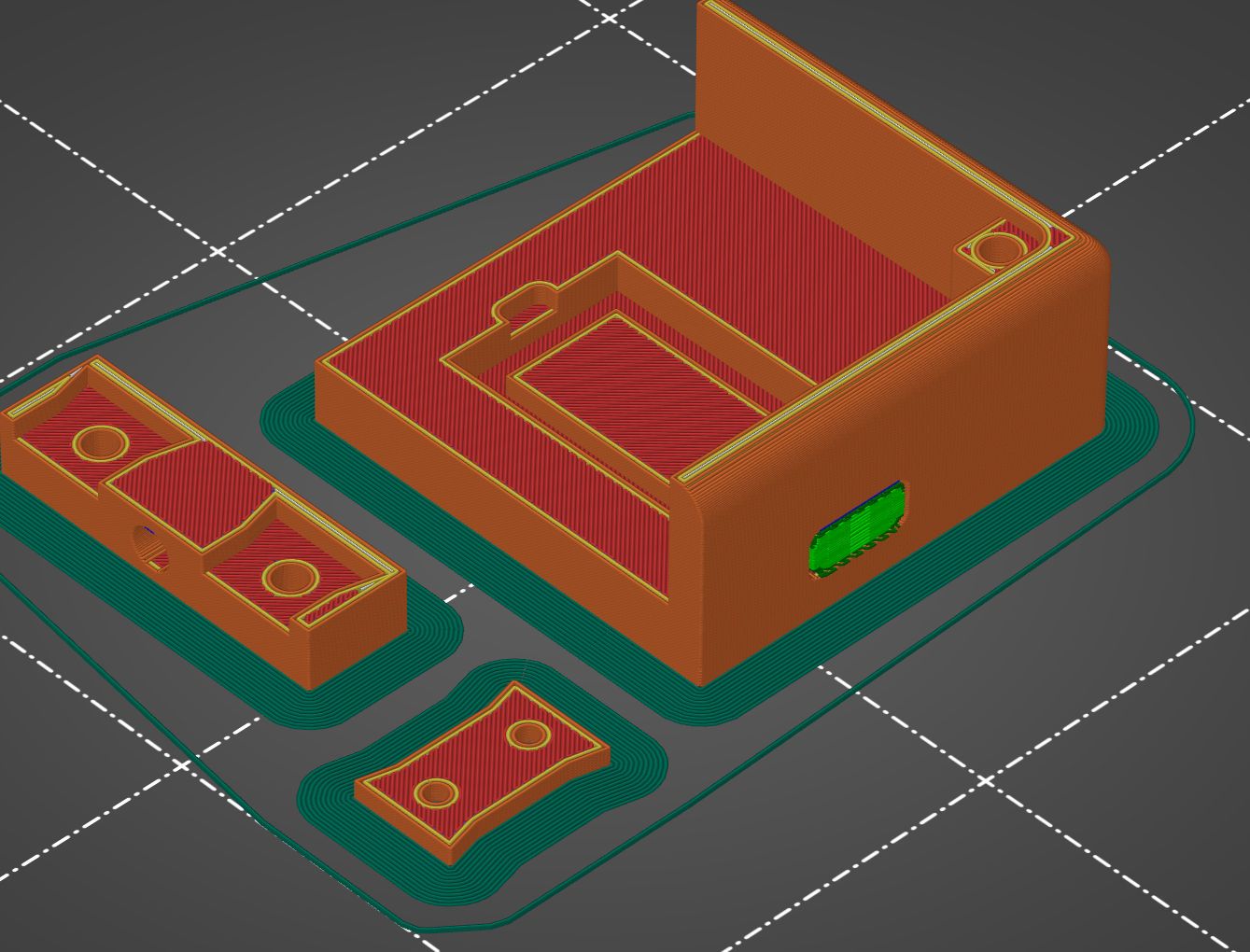

Ho chiuso anche la prima fase di progettazione del case con FreeCAD:

All'inizio pensavo di finire tutte le parti e stampare tutto in un colpo solo ma durante il disegno mi sono reso conto che ci sono troppe tolleranze da controllare ed era quindi meglio procedere per step successivi.

Mi sono quindi concentrato sull'alloggio per il controller e sulle spine per giuntare le due parti - purtroppo non posso stampare un pezzo unico ma devo assemblare il tutto in due parti.

Per il controller spero di aver trovato una soluzione funzionale, staremo a vedere: tutto dipende dalle tolleranze.

Per le spine - stile falegname - ho previsto anche dei fermi tramite innesti, con viti M2x5 - le stesse che userò per fissare il plate al case assemblato: se le tolleranze sono corrette in teoria non dovrebbero servire ma già che c'ero...

In questo momento è in stampa la metà di sinistra: inizierò a controllare le tolleranze con il plate e se mi convincono passerò a stampare anche quella di destra.

-

Ed eccoci alla prima prova di stampa: in verità è una settimana che l'ho ultimata ma il tempo è tiranno e non ero ancora riuscito a buttare giù due righe di aggiornamento come si deve...

Premessa: la stampa è andata benissimo. Ma siamo ben lontani dalla perfezione.

Ho controllato le tolleranze con il mio calibro e in linea di massima la stampa le rispetta con uno scarto che nella peggiore delle rilevazioni è di 0,1 mm: onestamente, non mi posso lamentare.

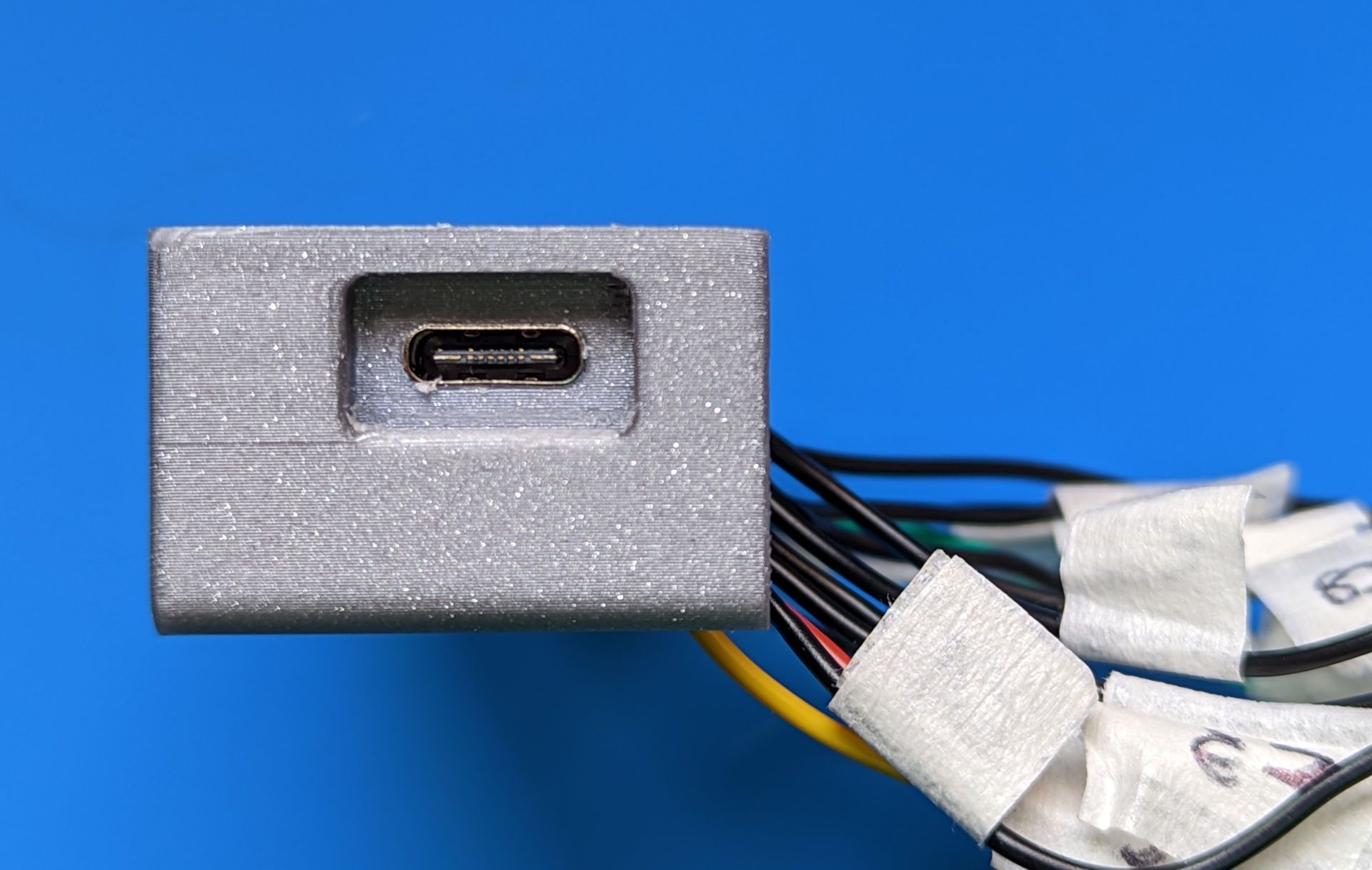

Ho utilizzato una Prusa Mini, stampando in PLA (Prusament Galaxy Silver) con risoluzione 0,15 mm e riempimento al 15%: tempo di stampa quasi 5 ore.Ci sono sicuramente almeno due punti su cui lavorare: i rinforzi ad innesto e l'alloggio del controller Elite-C.

I fori dei rinforzi presentano una sezione che non è perfettamente circolare: c'era da aspettarselo dato che la stampa li posiziona sull'asse YZ il che non facilita le cose...

Devo quindi elaborare una soluzione. Aumentare le tolleranze dovrebbe essere sufficiente ma il rischio è quello di avere luce lungo l'asse Y: è vero che sarebbe un punto non visibile ma voglio prima fare delle prove per capire se posso risolvere il difetto in modo più elegante.

L'alloggio per il controller Elite-C sembra essere venuto davvero bene: peccato che sia troppo stretto e di fatto non si riesce a metterlo in posizione. Sarà quindi necessario intervenire sulle tolleranze, nulla di complicato.

La porta USB invece mi ha sorpreso: ero pronto ad un fallimento su tutta la linea e invece devo dire che il risultato finale non è così male. Certo, il bordo che è dalla parte della superficie di stampa è praticamente perfetto mentre quello opposto si vede chiaramente che ha flesso. Il risultato nella foto è quello dopo aver rimosso i sostegni e pulito il tutto con un taglierino.

Voglio provare altre tecniche per i sostegni di stampa. Ho anche in mente una modifica radicale per eliminare il problema ma richiederà un po' di tempo al CAD prima di capire se è fattibile...

Gli inviti per i rinforzi sono venuti benissimo: qui non ci sono grossi problemi se non lo spessore, lo aumenterò a 1,5 mm perché esaminati dal vivo sembrano davvero troppo sottili.

Mi sono infine divertito con gli inserti per le viti e credo di aver azzeccato perfettamente le misure dei fori perché il posizionamento è stato facilissimo, senza sforzi: il risultato è davvero molto professional.

Provando a chiudere la metà di sinistra della board sono emersi due problemi:

- l'incastro del plate all'interno del case è pressoché perfetto ma sforza leggermente, più lungo l'asse Y - ma non mi faccio illusioni, l'asse X è aperto al momento, sicuramente sforzerà anche quello

- i cavi che ho usato - spessore e lunghezza - fanno troppo volume e rendono la chiusura del case davvero troppo difficoltosa

E per concludere: sì, si chiude.

Il posizionamento delle viti è perfetto: molto vicino ai tasti ma appena fuori dalla loro portata, così da non causare fastidiose interferenze.

Prossimi step:

- stampe di prova a campione per migliorare le tolleranze critiche

- elaborazione di un «piano B» per il foro della porta USB-C

- revisione del cablaggio

- miglioramenti estetici e strutturali

- modifiche ai parametri di stampa per miglioramento difetti

-

Ho predisposto una stampa di alcune parti dopo aver cambiato alcuni parametri.

Di fatto ho modificato:

- lo spessore del fondo, aumentandolo di 0,5 mm

- il diametro dei fori per i rinforzi della base, aumentandolo di 0,2 mm

- le dimensioni dell'alloggio per il controller, aumentandole di 0,2 mm

- lo spessore delle spine, portato ora a 2,0 mm

- lo spessore del bordo, raddoppiandolo: modifica non solo strutturale ma anche estetica

In merito ai parametri di stampa ho fatto queste modifiche:

- ho attivato il brim (5mm) e impostato il primo layer a 0,15 mm di spessore: vorrei capire se con queste modifiche riesco a eliminare o ridurre l'effetto «piede di elefante»

- ho modificato i parametri del supporto utilizzato per la porta USB-C (stile snag, distanza 0,1 mm e griglia rettilinea)

Ho anche fatto qualche ricerca in merito al problema di ovalizzazione dei fori circolari stampati in verticale: a quanto pare è un problema noto che è difficile da risolvere in modo elegante.

Il tetto della sezione circolare infatti viene chiuso dallo slicer in modalità ponte e questo causa delle piccole imperfezioni.Per chi fosse curioso i due layer successivi di stampa che mostrano il processo sono questi:

Pare ci siano due approcci possibili:

- aumentare le dimensioni del foro così da compensare l'imperfezione di cui sopra

- modificare la forma della sezione passando da un cerchio ad una goccia (con la punta rivolta verso l'alto

)

)

Concettualmente la seconda opzione mi piace ma per metterla in pratica dovrei aumentare ancora lo spessore del fondo e in questo momento voglio evitare: ho quindi deciso di aumentare leggermente il diametro del foro e verificare se ciò sia sufficiente.

-

Nuovo aggiornamento: rispetto all'ultimo ho fatto un giro di stampa in più - niente di diverso, ho solo perfezionato i valori delle tolleranze.

I risultati sembrano finalmente andare nella direzione giusta.

Ho fatto alcuni piccoli aggiustamenti nei bordi attorno all'incavo per la porta USB-C ma la prova nella modifica del supporto in fase di stampa ha dato dei risultati davvero ottimi. La tolleranza attuale è davvero molto stretta, penso che al prossimo run aumenterò leggermente le dimensioni giusto per non sforzare troppo.

Il risultato è davvero gradevole: il connettore sporge leggermente, aumenterò di conseguenza lo spessore della parete più interna. Ma direi che qui il lavoro è ultimato: l'altra soluzione che avevo in mente per il momento è ufficialmente in stand-by.

Ho trovato finalmente anche la quadra per il diametro dei fori per i rinforzi lungitudinali: il foro rimane leggermente ovalizzato e lungo l'asse Y in effetti si nota un po' di gioco. Credo sia percepibile ora in misura maggiore poiché la sezione di stampa è molto piccola: con i pezzi a misura normale credo che non si noterà. Ad ogni modo un foro a goccia mi obbligherebbe ad alzare ancora lo spessore del fondo e questo per il momento voglio evitarlo.

Con le due stampe fatte nel mentre ho anche migliorato le tolleranze per le spine di giunzione: sono da migliorare ma il risultato finale è molto incoraggiante e sono fiducioso che aiutino a dare solidità al case una volta assemblato.

Ma quello che mi ha dato più soddisfazione è l'alloggio per il controller Elite-C: questa volta le tolleranze sono perfette e una volta messo in posizione si è sentito proprio un «tac» di infinita goduria.

Sono molto fiero di questa soluzione perché permette di utilizzare potenzialmente tutti i PIN della scheda senza alcuna interferenza.Ho ancora un paio di punti che esteticamente vorrei migliorare ma penso che si possa ora provare a fare una stampa completa dei due pezzi per verificarne il risultato finale.

-

Finalmente dopo quasi 20 ore di stampa complessiva sono riuscito a comporre per la prima volta il case completo.

La soluzione dei rinforzi funziona molto meglio di quanto sperassi, tutto una volta assemblato è davvero molto solido.

Le tolleranze sull'asse Y sono praticamente perfette: incastro a filo ma senza sforzo.

L'asse X sarà da sistemare: una volta pareggiati i due lati (carta vetra) ci sarà sicuramente da aumentare di qualche punto decimale la stampa.Penso di usare in ogni caso questo primo case assemblato per delle prove di colorazione...

-

Ho verificato il risultato finale con il plate in posizione:

Sull'asse Y direi che ci siamo: ho aumentato di 0,1 mm ma la misura ormai è confermata. Sull'asse X invece ci sono delle correzioni da fare: anche dopo aver limato il brim e livellato i bordi con la carta vetra il gap è evidente. Si nota in modo ancora più evidente sul bottom:

Ho quindi deciso di aumentare di 1 mm la dimensione orizzontale di stampa per compensare il gap: se la misura è giusta dovremmo finalmente esserci...

Pensando quindi al meglio - ma preparandomi al peggio...

- ho fatto delle altre modifiche al progetto....

- ho fatto delle altre modifiche al progetto....Non ho ancora cambiato i cavi di collegamento tra matrice e controller - sono spessi e rigidi - ma ho provato a creare attorno all'alloggio per l'Elite-C una tasca per i fili: il primo obbiettivo è risolvere il problema della compressione attuale ma la speranza è quella di poter poi arrivare ad abbassare l'altezza complessiva della board - usando però dei cavi più sottili.

Provando ad utilizzare la board - al netto della sua altezza - l'assenza di inclinazione si fa sentire. Ho quindi disegnato un bottom da assemblare insieme al case iniziale, fissato tramite viti: anche questo stampato in due pezzi e tenuto insieme con lo stesso sistema di rinforzi ormai collaudato con il top.

Le tolleranze tra alcuni degli innesti sono molto risicate ma provando a simulare la stampa 3D con lo slicer dovrebbe essere fattibile...

-

Anche se il tempo è purtroppo poco le mie prove continuano...

Dopo l'ultima revisione il case dovrebbe essere ormai completo e la prima prova di assemblaggio ha dato buoni risultati: il sistema di fissaggio del bottom funziona molto bene e lo scavo attorno al microcontroller migliore la gestione dei cavi, non ci siamo ancora al 100% ma è decisamente un passo in avanti.

La stampa del bottom mi preoccupava non poco ma devo dire che il risultato finale non è malaccio: certo, la parte inclinata presenta evidenti gradini ma nulla che non possa essere sistemato... con primer e taaanta pazienza.

Il profilo posteriore mi convince.

E anche quello laterale è OK.

Penso di dover abbandonare l'idea di poter abbassare l'altezza totale della board e per arrivare ad una prima unità utilizzabile dovrò fare ancora qualche prova con le tolleranze.